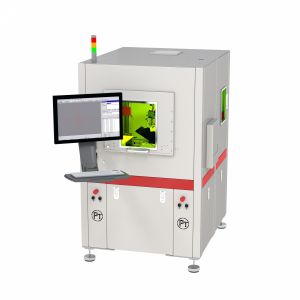

当社のレーザーはんだ付け技術は、クリーンで正確かつ柔軟性に富んでいます。独自のボールハンドリング機構により、単一のはんだボールをキャピラリー内に供給し、レーザービームの熱エネルギーではんだボールを溶かします。溶融したはんだボールを任意の位置に付着させることで、即座にリフローを完了ことができます。融点の異なる様々なはんだ合金にも対応しており、基本的にフラックスを必要としないプロセスなため、クリーンな作業が可能です。

また、レーザーによる局所的な加熱と極短時間のリフローにより、接合面以外の部分にかかる熱ストレスを最小限に抑えることができます。単一のはんだボールを選択的に吐出する機構のため、はんだ付けにマスキングのためのツールが必要とされず、柔軟かつ非接触でのはんだ付けを可能にします。

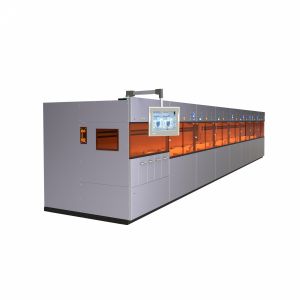

Ultra-SB²は、フラックス印刷 / ボールマウンタ / 2D検査 / リフロー前リワークを統合した全自動はんだボールマウンタで、バンプ収率を最大100%まで実現します。カセットからカセットへのウェーハ搬送が可能で、統合された2D検査は、ボール搭載後のウェーハだけでなく、ボール搭載前後のステンシル検査も含み、はんだバンプ工程管理を最大化することができます。

微細なはんだボールやファインピッチのレイアウトに対しても、高精度なボールマウントが可能です。はんだボールを搭載したウェハは、はんだボールの欠落、位置ずれ、余分なはんだボールがないかなどを再度検査されます。リジェクト品は、リフロー工程の前にリワークプロセスで処理されます。また、Ultra-SB2はカスタマイズが可能で、既存の製造ラインに別のウェーハハンドリングシステムを介して組み込むことで、インライン化を実現します。

当社の無電解めっきプロセスは、シリコン、シリコン化合物、リン化インジウム、タンタル酸リチウムなどの様々な素材の半導体ウェーハを対象とし、ウェーハ上のAlやCuなどのボンドパッドの上にNi、Pd、Auなどのめっきを形成します。これらはフリップチップやWLCSPなどの各種パッケージの信頼性と性能を高めるために、はんだやワイヤボンドの接着層、拡散バリアー層、はんだ濡れ性向上などの機能を果たします。

装置に加えて、25年以上にわたる自社でのWLPサービスの量産経験から、再現性と信頼性の高い結果を得るための独自のめっき薬液も取り揃えています。

ウェーハは、完全自動化されためっきラインに投入されます。ロボットハンドラーによってウェーハはライン内を搬送され、インライン分析とメンテナンスによって十分に管理された薬液槽を通過します。

委託加工サービスや装置/薬品の販売だけでなく技術移転/トレーニングも含め、委託での少量生産からお客様工場内でのめっきライン導入に至るまでをフルサポートする、独自のターンキーモデルを提供しています。